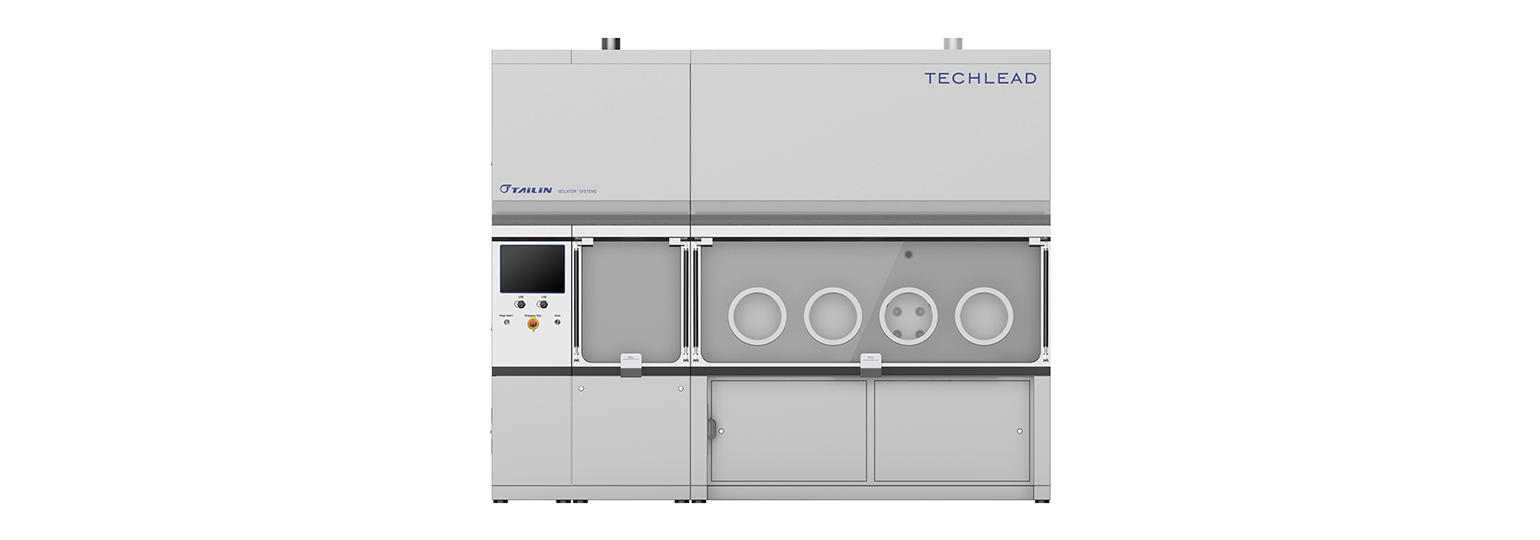

TECHLEAD® CST 无菌检测隔离器采用不同的物理和/或动态隔断可以为不同级别提高隔离保护,可以操作区域和操作人员之间建立屏障,提供一种操作人员能物理介入但是生物环境隔离的受控环境;无菌检测检测也是无菌药物和眼科药物生产完毕后投入市场前的一个强制性控制过程,必须同时避免假阳性和假阴性的检测风险,为无菌检测过程提供一个流畅、规范和有效的控制;采用无菌检查隔离器在减少了洁净室的运行成本,且能确保整体样品表面的消杀完全,并防止交叉污染的一个特为无菌检测用途的气流环境。

1. 提供一个持续可控的动态A级洁净环境;

2. 提供全密闭的物理阻隔屏障,避免操作人员与产品的直接接触,解决微生物污染的问题

3. 可对环境中沉降菌、温度、湿度、压力、风速进行实时监测,保证生产环境的持续受控;

4. 隔离器各舱体均预留多功能接口,可配置在线浮游菌、尘埃粒子采集/检测设备,并具备原位生物去污功能;

5. 由工控机对隔离器和灌装机进行集成化控制,具有多级登陆权限控制、审计追踪及电子签名功能,符合FDA CFR21 PART11的相关规定;

6. 可对灌装生产过程进行全程记录,数据可追溯;

7. 自动化、智能化操作,降低人工成本;

8. 集成泰林研制的最新一代汽化过氧化氢(VHPS®)发生器与精确的过氧化氢气体浓度/饱和度控制技术,可对舱内环境进行快速生物去污,保证灌装过程中的无菌环境;

9. 灵活的舱体生物去污选择:各舱体可共同生物去污,亦可每个舱体单独生物去污;

10. 采用TECHLEAD®无菌灌装工作站可缩短项目建设周期,减少运营成本;

11. 可放置于较低的洁净场景使用(D级),降低运营成本;

12. 可为面积有限的洁净室提供解决方案;

13. 可提供生物去污工艺相容性测试和验证;

14. 高效的VHP催化外分解装置,达到更低安全外排浓度(选配);

15. 高效的VHP催化内分解装置,可提供快速达到1ppm的分解装置,安全排放至隔离器背景环境中(选配);

16. DPTE物料传递系统(选配);

17. 无菌液体穿墙系统(选配)。

更高级别的可追溯性,避免不确定性:

集成的SCADA系统(审计追踪,电子签名、生成PDF生产批次报表.......)

视频追溯系统(选配)

物料扫描系统(选配)

无纸图表记录仪(选配)

完全符合以下标准:

-FDA

-CFR21第11部分

-GMP

-GAMP5

更符合人机工程学的设计:

全新的人机显示界面;

前部上开式窗口设计,无菌充气式密封,配置安全锁

集成式手套检漏测试系统

易于在隔离器中安装其他生产设备

宽敞的内部操作空间

可在现场进行拼接组装

电源 | AC 380V/50Hz |

控制系统 | 采用西门子PLC控制系统,12寸西门子工业平板电脑 |

气流方式 | 垂直单向层流 |

洁净度 | GMP A级 |

舱体密闭性 | 舱体在试验压力(2倍工作压力)下,小时体积泄漏率小于0.5% |

噪声 | 系统运行时最大工作噪声<75dB(A) |

照明 | 舱内照度500LX,照明LED光源 |

生物去污效果 | 对具有典型抗力的嗜热脂肪芽孢杆菌达到6个对数的杀灭 |

过氧化氢泄露量 | 生物去污过程隔离器周围过氧化氢泄露量<1ppm |

用于对制剂的无菌灌装、加塞、轧盖的关键操作过程进行隔离保护,以最大限度的降低灌装操作过程中受到外部环境污染的风险,提供流畅、规范和有效的无菌灌装控制流程。

产品技术信息可能因产品升级发生变更,恕不另行通知,最终解释权归泰林所有。

EN

EN